Компания Нексан предлагает своим клиентам научную статью к.э.н. Баженова О. В., в которой рассмотрены преимущества охлаждения коксового газа посредством использования спиральных теплообменных конечных газовых холодильников (КГХ), а также на основе анализа ряда относительных и абсолютных показателей проведена оценка эффективности использования спиральных конечных газовых холодильников (КГХ) на примере инновационного теплообменного оборудования Green Spiral™ (5-секционный колонный аппарат) от компании Нексан.

В этой статье рассмотрены и охарактеризованы основные элементы авторского исследования преимуществ использования спирального конечного газового холодильника для целей охлаждения коксового газа, дополненные иллюстративным материалом и расчетами, обеспечивающими соответствующую аргументационную базу.

В результате проведенного исследования сделано общее заключение о технико-технологических преимуществах и экономической обоснованности использования спиральных конечных газовых холодильников на коксохимических производствах как в случае реализации подобной схемы закрытия цикла путем нового строительства, так и путем проведения реконструкции существующих мощностей.

Положения и выводы представленной работы могут быть применены руководством металлургических холдингов для целей теоретического обоснования корпоративных программ развития, а также органами региональной исполнительной власти для выявления направлений повышения экологической безопасности региона и повышения его инвестиционной привлекательности.

«Технико-технологические и инвестиционные преимущества охлаждения коксового газа посредством использования спиральных конечных газовых холодильников (КГХ)»

Коксохимическое производство как подотрасль черной металлургии призвано обеспечить доменные цеха, работающие на ванадиевом и передельном сырье, металлургическим коксом (наибольший удельный вес в номенклатуре готовой продукции). Коксохимическое производство встроено в технологическую цепочку чугун – кокс – коксующийся уголь, поэтому на деятельность компаний оказывают влияние изменения, происходящие как на рынке чугуна, так и на рынке коксующегося угля [1]. Продукцией коксохимической промышленности являются коксовый газ и прочие химические продукты.

Коксовый газ является вторым после кокса продуктом, получаемым в результате процесса высокотемпературного коксования угля. Высокая температура сгорания газа позволяет применять его как высококачественное топливо.

Конечное охлаждение коксового газа предназначено для снижения его температуры после сульфатного отделения до температуры, благоприятной для улавливания бензольных углеводородов. Основной целью закрытия цикла является полное исключение выбросов вредных веществ на градирнях конечного охлаждения, а также стабилизация работы бензольного отделения. Это воз- можно только при отсутствии непосредственного кон- такта коксового газа с оборотной водой [2].

В настоящее время наиболее распространенными схемами конечного охлаждения коксового газа с закрытым циклом циркулирующей воды на коксохимическом производстве являются:

– схема закрытия цикла с использованием тарельчатой колонны и теплообменных аппаратов;

– схема закрытия цикла с использованием спирального конечного газового холодильника (КГХ) [3].

В этой связи целью данной работы является рассмотрение основных технических и технологических преимуществ использования спиральных конечных газовых холодильников для охлаждения коксового газа и оценка эффективности инвестиций, направленных на закрытие цикла при охлаждении коксового газа посредством спирального КГХ.

Для достижения поставленной цели необходимо последовательное решение следующих задач:

– рассмотрение порядка реализации технологической схемы закрытия цикла охлаждения коксового газа с применением спирального конечного газового холодильника;

– сравнение основных схем закрытия цикла охлаждения коксового газа на основе оценки наиболее репрезентативных эксплуатационных характеристик;

– оценка эффективности инвестиций, направленных на закрытие цикла при охлаждении коксового газа посредством спирального конечного газового холодильника.

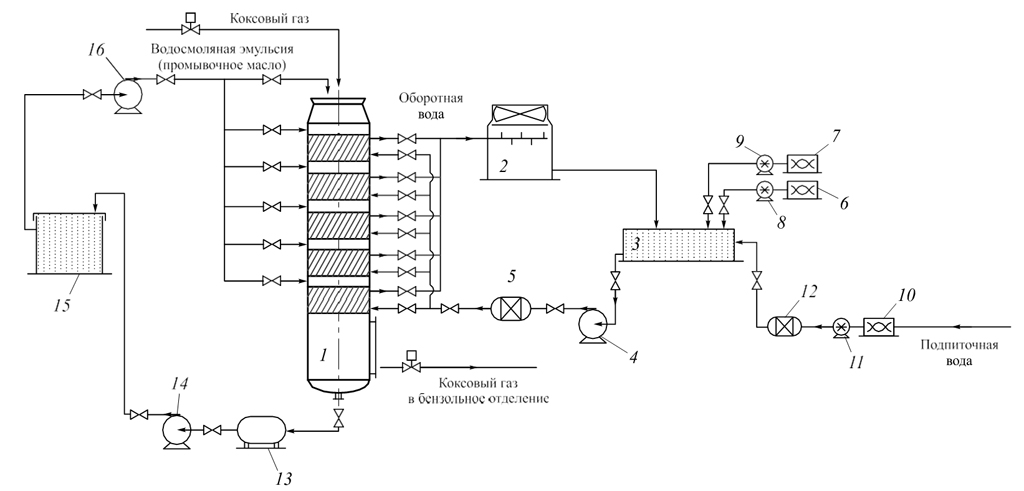

Рассмотрим схему закрытия цикла с использованием спирального КГХ (см. рисунок).

Принципиальная схема закрытия цикла конечного охлаждения коксового газа с использованием спиральных КГХ:

1 – спиральный КГХ; 2 – градирня; 3 – приемочная камера; 4, 14, 16 – насосы; 5, 12 – фильтры; 6 – установка стабилизационной обработки воды; 7, 10 – установка микробиологической обработки; 8, 9, 11 – насос-дозатор; 13 – сборник конденсата; 15 – отстойник масла

Scheme of coke oven gas cycle closing using spiral final gas cooler:

1 – spiral final gas cooler; 2 – cooling tower; 3 – acceptance camera; 4, 14, 16 – pumps; 5, 12 – filters; 6 – equipment for stabilization water treatment; 7, 10 – equipment for microbial treatment; 8, 9, 11 – metering pump; 13 – collector of the condensate; 15 – oil sump

Реализация подобной схемы экономически целесообразна как при новом строительстве, так и при реконструкции существующих производств. Эта схема позволяет отказаться от габаритного теплообменного и вспомогательного оборудования для охлаждения оборотной воды цикла конечного охлаждения коксового газа и, как следствие, значительно снизить капитальные затраты на реализацию проекта.

Рассмотрим основные узлы, входящие в принципиальную схему, более детально.

Спиральная колонна. В КГХ спиральной конструкции вода движется по закрытым каналам от периферии к центру колонны, а газ – перпендикулярно, сверху вниз, и противотоком по другим каналам. Эффективность охлаждения коксового газа достигается за счет высокого коэффициента теплопередачи, которым обладает спиральный аппарат, а также за счет его конструкции. Применение спиральных КГХ позволяет не только обеспечить эффективное охлаждение коксового газа до необходимых температур, но также исключить большое количество выбросов вредных веществ в атмосферу – сероводорода, бензола, аммиака, цианистого водорода, а эффект самоочистки значительно увеличивает межсервисный интервал обслуживания спираль- ной колонны [4, 5].

Таким образом, спиральный КГХ позволяет отказаться от использования большого количества теплообменников и дополнительного оборудования.

Система охлаждения оборотной воды. Система охлаждения оборотной воды необходима независимо от принципиальной схемы закрытия цикла. В проекте закрытия цикла с использованием спирального КГХ для обеспечения требуемой температуры оборотной воды в большинстве случаев достаточно применения вентиляторных градирен [6].

Локальная система водоподготовки. Для обеспечения эффективной работы колонного аппарата и соблюдения требований к качеству воды необходимо применение локальной системы водоподготовки как оборотной, так и подпиточной воды. Совместно со спиральными КГХ применяются системы водоподготовки, состоящие из фильтров и комплексов реагентной обработки воды.

Основные преимущества использования схемы закрытия цикла с использованием спиральных КГХ по сравнению со схемой с тарельчатой колонной и тепло- обменными аппаратами представлены в табл. 1.

Таблица 1. Преимущества схемы закрытия цикла с использованием спирального КГХ перед схемой закрытия цикла с тарельчатым КГХ и теплообменными аппаратами*

Table 1. Advantages of cycle closing using spiral final gas cooler comparing to cycle closing using plate final gas cooler and heat exchanger

| Показатель | Закрытие цикла с использованием тарельчатой колонны и теплообменных аппаратов | Закрытие цикла с использованием спирального КГХ |

| Наличие непосредственного контакта воды с газом | Оборотная вода непосредственно контактирует с коксовым газом, насыщаясь вредными элементами | Непосредственный контакт отсутствует. Теплообмен осуществляется через стенку канала |

| Необходимость водоподготовки | Водоподготовка необходима для эффективной работы любого теплообменного оборудования | |

| Необходимость системы локального охлаждения | Система охлаждения оборотной воды необходима независимо от принципиальной схемы закрытия цикла | |

|

Количество и габариты эксплуатируемого оборудования |

Количество оборудования увеличивается (дополнительно требуется порядка 3000 м2 теплообменной поверхности на 100 000 нм3/ч газа), дополнительное оборудование значительно сокращает свободное пространство | Данная схема позволяет отказаться от перечня эксплуатируемого оборудования и заменить крупногабаритные холодильники старого образца и теплообменники более компактными спиральными КГХ |

| Возможность использования существующей производственной инфраструктуры | Такая возможность отсутствует, кроме того, данная схема требует нового строительства и выделения нового пространства (от 40 м2 на 100 000 нм3/ч газа дополнительно) | Компактность колонны позволяет использовать существующие фундаменты и производственную инфраструктуру (магистральные трубопроводы, арматуру, емкости и т.п., меняется только обвязка КГХ) |

|

Размер эксплуатационных расходов |

Эксплуатационные расходы увеличиваются, так как увеличивается число единиц эксплуатируемого оборудования |

Число единиц эксплуатируемого оборудования сокращается, обслуживание упрощается, так как спиральная колонна значительно меньше по габаритам, а иное теплообменное оборудование отсутствует |

|

Обеспечение нормальной работы оборудования других отделений |

В коксовом газе на выходе из КГХ повышается концентрация цианистого водорода, при этом ухудшается качество поглотительного масла и усиливается коррозия оборудования бензольного отделения | Контакта с оборотной водой нет, состав газа меняется только в части содержания нафталина (наряду с охлаждением в колонне происходит очистка коксового газа от нафталина до норм, предусмотренных правилами технической эксплуатации) |

* Таблица составлена на основе анализа реализованных проектов на коксохимических предприятиях России и Украины [7].

Как видно из табл. 1, исходя из оценки большинства показателей, представленных в качестве базы для сравнения, схема закрытия цикла с использованием спирального КГХ является преимущественной из до- ступных в настоящее время технологических схем закрытия цикла конечного охлаждения коксового газа и позволяет:

– улучшить экологическую обстановку на территории коксохимического производства и близлежащих территориях;

– обеспечить более глубокую очистку коксового газа от смолы и нафталина;

– повысить экономическую эффективность дея- тельности производства за счет экономии на капитальных затратах (экономия на стоимости оборудования, а также затратах на установку) и эксплуатационных расходах (экономия на штрафных санкциях за загрязнение окружающей среды, стабилизация работы бензольного отделения, увеличение срока эксплуатации оборудования, экономия на энергоресурсах и ремонтах) [8 – 10].

Обосновав приоритетное использование спиральных КГХ для целей закрытия цикла, далее проанализируем эффективность их использования.

Оценивать эффективность использования спиральных КГХ будем посредством сопоставления размера капитальных вложений в оборудование и монтаж с величиной положительного эффекта от его внедрения [11, 12].

В качестве спирального конечного газового холодильника, используемого для закрытия цикла, в расчетах будем использовать 5-секционную спиральную колонну компании Нексан.

Рассмотрим два варианта установки оборудования: новое строительство и реконструкция.

В отличие от реконструкции, при новом строительстве предполагаются большие затраты на осуществление строительно-монтажных работ и проектирование, что обосновывается необходимостью постройки новых сетей, фундаментов и прочих вспомогательных объектов. Капитальные вложения, необходимые для закрытия цикла с помощью спирального КГХ Nexson Group при осуществлении нового строительства и реконструкции,

представлены в табл. 2.

Таблица 2. Оценка капитальных затрат на реализацию проекта закрытия цикла с использованием спирального КГХ Nexson Group производительностью 100 000 нм3/ч коксового газа

Table 2. Estimation of capital expenditures for investment project of cycle closing using Nexson Group spiral final gas cooler with productivity of 100 000 nm3/h of coke gas

| Статья затрат |

Характеристика |

Стоимость, млн евро | |

|

реконструкция |

новое строительство |

||

| Проектирование технологии |

0,15 – 0,17 |

0,40 |

|

| Ориентировочно (уточняется при получении задания на проектирование) |

0,15 – 0,17 |

0,40 |

|

| Оборудование |

2,50 – 2,60 |

2,70 – 2,80 |

|

|

Основное |

5-секционная спиральная колонна Nexson Group | ||

| Система охлаждения оборотной воды | |||

| Локальная система водоподготовки для оборотной и подпиточной воды | |||

| Дополнительное | Трубопроводы, задвижки с электроприводом, КИП и др. | ||

| Строительно-монтажные работы |

0,60 – 0,70 |

1,20 – 1,40 |

|

| Ориентировочно (в соответствии с проектом) |

0,60 – 0,70 |

1,20 – 1,40 |

|

| ИТОГО |

3,25 – 3,47 |

4,30 – 4,50 |

|

Суммарный (расчетный) годовой экономический эффект от замены КГХ старого образца на спиральный, полученный вследствие экономии на штрафных санкций за загрязнение окружающей среды, экономии на ремонтных работах бензольного отделения и прочих эксплуатационных работах составит ориентировочно 21 000 000 руб. или 381 471 евро в год (расшифровка статей экономии представлена в табл. 3).

Таблица 3. Статьи экономии и ее размер при установке спирального КХГ вместо тарельчатого*

Table 3. Types of costs reduction using spiral final gas cooler against plate final gas cooler

| Наименование статьи экономии | Размер экономии, руб/год | Средневзвешенный курс евро за 2014 – 2015 гг. | Размер экономии, евро/год |

| Штрафные санкции |

1 500 000 |

55,05 |

27 248 |

| Ремонтные работы |

2 500 000 |

55,05 |

45 413 |

| Сокращение электромощностей (на 0,7 МВт) |

17 000 000 |

55,05 |

308 810 |

| ИТОГО |

21 000 000 |

381 471 |

* На основании исследований, проведенных ОАО «Восточный научно-исследовательский углехимический институт».

При этом положительный эффект планируется получать в течение всего нормативного срока использования спирального КГХ (не менее 25 лет).

Для оценки эффективности инвестиций будем использовать следующие показатели:

– период окупаемости (Ток);

– рентабельность инвестиций (IR);

– чистый приведенный эффект (NPV);

– средневзвешенный срок жизненного цикла инвестиционного проекта (дюрация) (D) [13, 14].

При этом для ряда показателей оценки эффективности инвестиционных вложений существуют рекомендованные значения. Так нормативный срок окупаемости инвестиционных вложений в теплообменное оборудование, с учетом специфики производственной деятельности металлургических компаний, составляет 7 лет, рекомендуемый индекс рентабельности инвестиций – 2,50 [15].

Значения показателей оценки эффективности использования спирального КГХ представлены в табл. 4.

Таблица 4. Показатели оценки эффективности использования спиральных КГХ

Table 4. Performance indicators of effectiveness of application of spiral final gas cooler

|

Показатель |

Нормативное значение | Фактическое значение | Отклонение | ||

|

реконструкция |

новое строительство |

реконструкция |

новое строительство | ||

| Период окупаемости, год |

7,0 |

8,8 |

11,5 |

1,8 |

4,5 |

| Рентабельность инвестиций, доли |

2,5 |

2,8 |

2,2 |

0,3 |

– 0,2 |

| Чистый приведенный эффект, евро |

– |

6 176 775 |

5 136 775 |

– |

– |

| Дюрация, год |

– |

13,0 |

– |

||

Таким образом данные, представленные в табл. 4, можно интерпретировать следующим образом.

● Период окупаемости инвестиционных затрат на закрытие цикла с использованием спирального КГХ Nexson Group в случае реконструкции составляет 8,8 лет, в случае нового капитального строительства – 11,5 лет, что несколько выше нормативного срока окупаемости инвестиций в черной металлургии. Подобная ситуация вызвана тем, что при определении норматива в расчет принимались объекты, способные самостоятельно генерировать доход, в то время как спиральный КГХ является лишь вспомогательным оборудованием, используемым при охлаждении коксового газа. Тем не менее, полученное значение срока окупаемости может быть охарактеризовано как положительное.

● Значение показателя рентабельности инвестиций, направленных на закрытие цикла с использованием спирального КГХ Nexson Group, в случае реконструкции выше нормативного значения на 0,3, что свидетельствует о превышении эффективности подобных инвестиций по сравнению с общеотраслевыми данными. Незначительное отрицательное отклонение рентабельности инвестиций в случае рассмотрения нового строительства как способа закрытия цикла с использованием спирального КГХ Nexson Group также свидетельствует о достаточно высокой эффективности реализации подобного инвестиционного проекта.

● Значения чистого приведенного эффекта от инвестиционных вложений как в случае реконструкции, так и в случае нового строительства свидетельствуют о существенном положительном финансовом эффекте проекта (6 176 775 и 5 136 775 евро соответственно) в течение срока использования КГХ производства Nexson Group.

● Средневзвешенный срок поступления доходов от инвестиционного проекта (его эффективное время действия) превышает срок окупаемости и составляет 13 лет, что может быть охарактеризовано положительным образом и свидетельствует о наличии положительного финансового эффекта от закрытия цикла с применением КГХ компании Нексан.

Выводы. Рассмотрены технико-технологические преимущества охлаждения коксового газа посредством использования спиральных конечных газовых холодильников, а также проведена оценка эффективности использования спиральных КГХ на примере оборудования компании Нексан.

Рассмотрен порядок реализации технологической схемы закрытия цикла охлаждения коксового газа с применением спирального КГХ.

Сформулированы технико-технологические преимущества закрытия цикла с применением спиральных конечных газовых холодильников по сравнению с использованием тарельчатой колонны и теплообменных аппаратов. Выявлено, что по результатам оценки большинства эксплуатационных характеристик, представленных в качестве базы для сравнения, закрытие цикла с использованием спирального КГХ является преимущественным из доступных в настоящее время технологических схем закрытия цикла конечного охлаждения коксового газа.

Проведена оценка эффективности инвестиций, направленных на закрытие цикла при охлаждении коксового газа посредством спирального КГХ компании Нексан. Анализ показателей эффективности продемонстрировал наличие как абсолютного положительного эффекта, так и относительного (с учетом масштаба произведенных инвестиций) от внедрения спирального КГХ компании Нексан (в случае нового строительства и проведения реконструкции существующего производства).

В статье использованы материалы публикации «Экономическая эффективность металлургического производства» в «Известиях высших учебных заведений. Черная металлургия» 2016. Том 59. № 3. С. 209 – 215. © 2016. Баженов О.В.