Нефтеперерабатывающая промышленность возникла в 1859 году с бурения первой промышленной нефтяной скважины и строительства первой нефтеперерабатывающей установки для получения керосина. С тех пор нефтепереработка постоянно развивалась, выпуская всё больше различных углеводородных продуктов, следуя за развитием человечества и откликаясь на потребности рынка.

Современные нефтеперерабатывающие заводы представляют собой сложные комплексы, выпускающие широкий спектр продуктов, применяемых в самых разных сферах человеческой деятельности.

Главной задачей предприятий в условиях постоянно растущей конкуренции становится увеличение эффективности применяемых на них процессов.

Важную роль в этом играет правильная организация теплообмена на всех стадиях производственного процесса. Использование на нефтеперерабатывающих заводах теплообменного оборудования компании Nexson Group SAS, подобранного и оптимизированного специалистами компании под конкретные нужды каждого отдельно взятого процесса, увеличивает энергоэффективность теплообменных схем процессов нефтепереработки, увеличивая общую эффективность предприятий и тем самым увеличивая их прибыль.

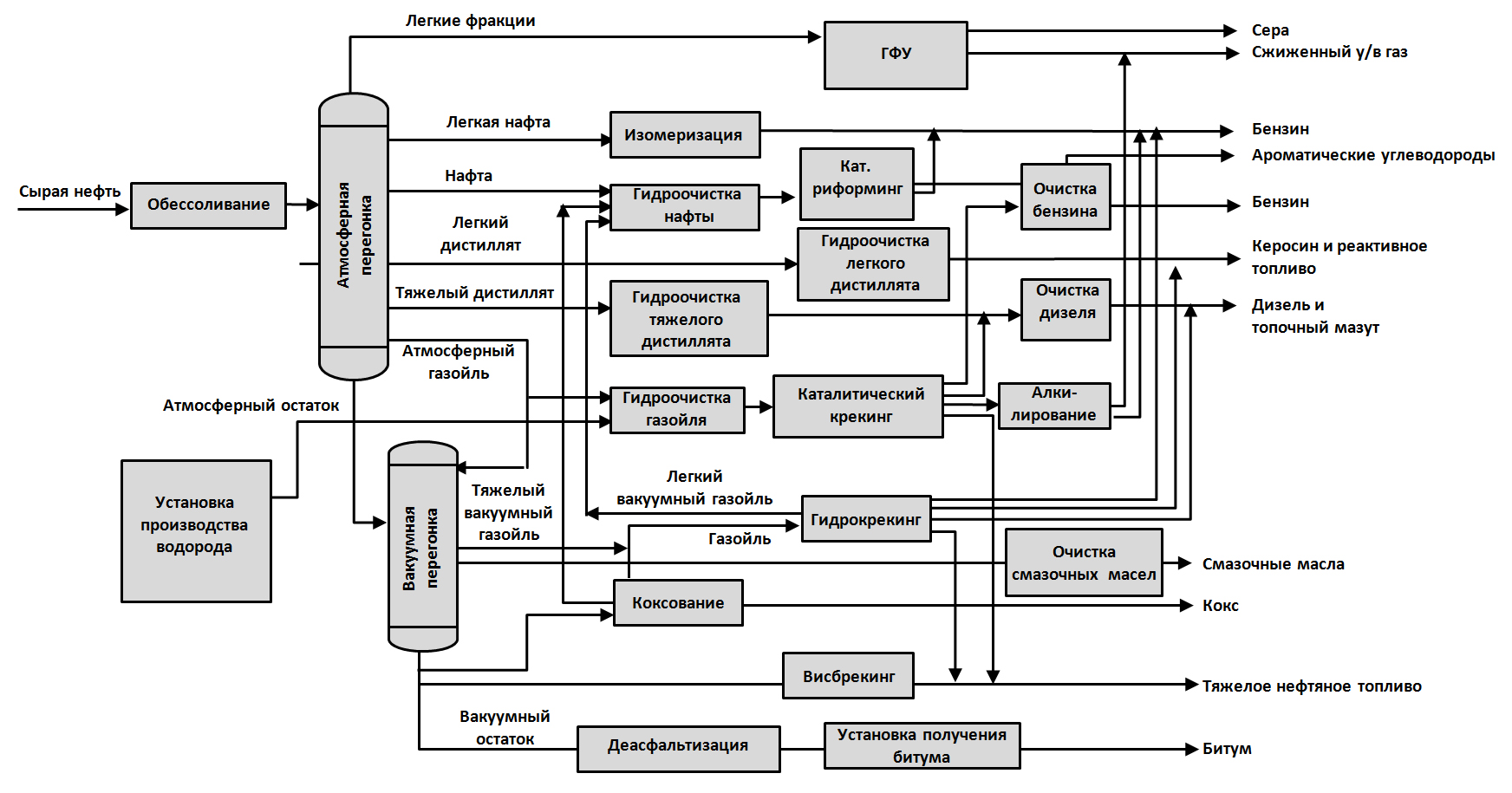

Общая схема процессов нефтепереработки насчитывает более двадцати основных и вспомогательных установок, на каждой из которой необходимо осуществлять и оптимизировать теплообмен.

Для этих целей компания Nexson Group SAS предлагает своим заказчикам два типа теплообменного оборудования – спирально-пластинчатые аппараты GreenSpiral™ и пластинчатые аппараты со сварным пакетом пластин GreenBox™, каждый из которых выполняет свои функции и используется для решения определённых задач.

Применение теплообменного оборудования Нексан в процессах нефтепереработки

Первым этапом переработки сырой нефти является её обессоливание (обезвоживание) для удаления содержащихся в ней неорганических солей, воды, взвешенных твердых веществ и растворимых в воде следовых количеств металлов. Главной целью процесса является удаление всех этих примесей для уменьшения коррозии, закупоривания и загрязнения оборудования и предотвращения отравления катализаторов в технологических устройствах на следующих стадиях переработки нефти. Основным методом, используемым для обессоливания сырой нефти является электростатическое разделение. При этом сырая нефть предварительно нагревается и смешивается с промывной свежей водой. В электродегидраторе примеси растворяются в водной фазе и уходят из нижней части аппарата с потоком сточной солёной воды, а обессоленная нефть отправляется на установку атомосферной перегонки.

В блоке обессоливания важно применение эффективного теплообменного оборудования. Во-первых, для предварительного нагрева сырой нефти с температуры 25° С до 100-150° С перед смешением с промывной водой и входом в электродегидратор. Наиболее экономически целесообразно осуществлять этот нагрев за счёт рекуперации тепла продуктовых потоков со смежной установки атмосферной перегонки. Для этого в основном идеально подходят пластинчатые теплообменники GreenBox™, обеспечивающие максимальную рекуперацию тепла и не требующие больших установочных площадей. В случае высоковязкой нефти рекомендуется для первичного нагрева использовать спиральные аппараты GreenSpiral™, которые благодаря гладкому и широкому каналу минимизируют загрязнение теплопередающей поверхности. Во-вторых, теплообменные аппараты просто необходимы для охлаждения сточной солёной воды. Так как её необходимо охладить до температуры не выше 30° С перед отправкой на биологическую обработку, то охлаждение лучше организовывать двухступенчатым. На первой ступени устанавливается пластинчатый или спиральный (в зависимости от степени загрязнения воды) рекуператор, в котором поток сточной воды нагревает сырую промывную воду, идущую на смешение с нефтью. На второй ступени происходит финальное доохлаждение сточной воды до требуемой температуры. Обе позиции, как правило, выполняются из спецсплавов или титана (в зависимости от содержания солей в сточной воде), чтобы обеспечить коррозионную стойкость аппаратов при контакте с потоком сточной солёной воды.

Первым шагом нефтепереработки являются процессы фракционирования сырой нефти. В типичной двухступенчатой схеме нефть сначала подаётся в атмосферную колонну, где из неё выделяются лёгкие фракции и дистилляты, а атмосферный остаток (мазут) отправляется в вакуумную колонну где его в условиях разрежения дополнительно разделяют на углеводородные фракции.

АТМОСФЕРНАЯ ПЕРЕГОНКА

Процессы атмосферного и вакуумного фракционирования протекают при повышенных температурах, для чего поступающие потоки сырья требуют предварительного нагрева. Финальный нагрев до требуемой температуры (350-370°С) осуществляется в печах, однако общую энергоэффективность определяет схема теплообмена, где в теплообменных аппаратах происходит последовательный нагрев сырьевых потоков (обессоленной нефти и атмосферного остатка) за счёт тепла фракций, отводящихся от колонн. Наиболее эффективными в качестве таких рекуператоров являются теплообменные аппараты GreenBox™, выполненные из нержавеющей стали 316L или специального более коррозионно стойкого материала SMO 254 (в зависимости от характеристик сырья). Благодаря высокой турбулентности потоков сред и пластинчатой конструкции аппараты GreenBox™ намного превосходят традиционные кожухотрубные аппараты и позволяют максимально полно использовать тепло отходящих потоков, требуя при этом в разы меньше установочной поверхности. Финальное доохлаждение продуктовых потоков оборотной водой происходит при достаточно низких температурах, что делает возможным применение на данных позициях разборных теплообменных аппаратов. Однако, ввиду разрушительного влияния углеводородных сред на материал прокладок, доохлаждение рекомендуется осуществлять в аппаратах GreenBox™ со сварным пакетом пластин.

Для конденсации паров верха колонн также идеально подходят теплообменники Nexson Group SAS. Конденсацию паров верха атмосферной колонны, как правило проводят в воздушных охладителях, однако и это тепло можно использовать. В этом случае конденсатор будет являться первой стадией подогрева сырой нефти и на этой позиции наиболее предпочтителен аппарат типа GreenBox™. В случае с парами верха вакуумной колонны, то для сохранения максимального разрежения в колонне, конденсацию необходимо проводить с минимальными потерями давления (0.1-0.2 кПа). С этой точки зрения наилучшим конденсатором является вертикальный аппарат GreenSpiral™ 2-го типа с паровым пространством, который позволяет эффективно проводить процесс конденсации при глубоком вакууме (0.1 бара).

Продукты атмосферной и вакуумной перегонки в основном не являются конечными, а используются в качестве исходного сырья установок дальнейшей обработки и получения товарных нефтепродуктов.

Основным процессом, направленным на углублённую переработку нефти, позволяющим перерабатывать тяжёлое углеводородное сырьё, является процесс каталитического крекинга - один из наиболее крупнотоннажных процессов в современной нефтепереработке. При каталитическом крекинге молекулярная структура углеводородных соединений реорганизуется, в результате чего тяжелое углеводородное сырьё, такое как вакуумный газойль и дистиллят кокса, расщепляется, обеспечивая дополнительный выход более легких фракций, таких как керосин, бензин, СНГ, топочный мазут и нефтехимическое сырье.

Процесс каталитического крекинга, обладающий большой эксплуатационной гибкостью, позволяет перерабатывать практически любые нефтяные фракции - вакуумные дистиллятные фракции, мазут, гудрон, тяжёлые остатки, тем самым существенно увеличивая глубину переработки нефти и значительно улучшая технико-экономические показатели нефтеперерабатывающего завода. Применение теплообменного оборудования Nexson Group SAS позволяет значительно увеличить эффективность процесса и всей производственной схемы.

Своё место в схеме каталитического крекинга заняли как спирально-пластинчатые аппараты GreenSpiral™, так и сварные пластинчатые теплообменники GreenBox™.

Теплообменники GreenSpiral™, с успехом заменили традиционные кожухо-трубные теплообменные аппараты на позиции холодильника кубового продукта фракционирующей колонны, которая является одной из самых сложных в нефтепереработке с точки зрения возможного загрязнения оборудования. Тяжёлые остатки с низа колонны установки каталитического крекинга могут содержать до 2% частиц катализатора, что приводит к сильному загрязнению и забиванию кожухотрубных теплообменников. Применение аппаратов GreenSpiral™ благодаря конструкции с одним сквозным каналом по каждой стороне и эффекту самоочистки, позволяет практически исключить забивание оборудования. Кроме того, благодаря сильной турбулентности потока в канале механические примеси остаются в диспергированном виде и не отлагаются на поверхности теплообмена.

Аппараты GreenBox™ могут эффективно применяться в качестве холодильников УВ фракций фракционирующей колонны, позволяя снизить капитальные затраты (благодаря низкой металлоёмкости), разместить оборудование на ограниченной площади (благодаря компактности) и организовать эффективную рекуперацию тепла продуктов (благодаря высокой теплопередаче, характерной для пластинчатых теплообменников).

Использование теплообменников GreenBox™ на позиции конденсатора паров верха фракционирующей колонны также является наиболее оптимальным. Данная позиция требует от применяемого оборудования высокой коррозионной стойкости из-за содержащихся в парах примесей, и наиболее предпочтительным материалом является дорогостоящий никелевый сплав Alloy С-276. Благодаря компактности и низкой металлоёмкости, применение аппаратов GreenBox™ становится экономически наиболее выгодным. Кроме того, наиболее часто конденсацию проводят за счёт подогрева котловой воды, что позволяет значительно сэкономить тепло. Однако при этом наблюдается значительное перекрещивание температур горячей и холодной сторон (наиболее типичным температурным режимом для данной позиции является охлаждение углеводородных паров со 140°С до 30°С), что проблематично организовать в традиционном кожухотрубном теплообменнике, но абсолютно реально при применении аппарата GreenBox™.

Процесс гидрокрекинга является двухстадийным комбинированным процессом, сочетающим в себе гидроочистку и каталитический крекинг. Его проводят при повышенных температурах (400-800°С) и давлениях (70-140 бар) и применяют как альтернативу каталитическому крекингу при переработке более тяжёлого сырья, содержащего серу и азот, отравляющие обычные катализаторы. Но даже в таких условиях в схеме находится место для теплообменных аппаратов Nexson Group SAS.

ГИДРОКРЕКИНГ

Для рекуператоров, имеющих дело с тяжёлым сырьём и потоком кубового продукта наиболее предпочтительными являются аппараты GreenSpiral™, которые позволяют организовать эффективный гидродинамический режим, минимизируя риск загрязнения теплопередающей поверхности. Несмотря на сильный перекрёст температур, теплообменники GreenSpiral™ позволяют уменьшить установочную площадь относительно кожухотрубного оборудования.

Вертикальный аппарат GreenSpiral™ 2-го типа будет идеален в качестве конденсатора паров верха колонны, где, как правило требуются минимальные потери давления, для обеспечения которых и разработан данный тип оборудования. В случае возможности увеличить потери давления в качестве конденсатора могут использоваться пластинчатые аппараты GreenBox™ , как горизонтальной, так и наиболее эффективной с точки зрения теплообмена, вертикальной конструкции.

Горизонтальные аппараты GreenBox™ нашли широкое применение в качестве ребойлеров ректификационных колонн и фракционирующая колонна гидрокрекинга не стала исключением. Такие аппараты с одним ходом по испаряемой стороне позволяют проводить процесс в режиме термосифона с гораздо меньшими, по сравнению с кожухотрубными аппаратами потерями давления, что требует гораздо меньшего уровня жидкости в колонне для естественной циркуляции рабочей среды. Это в свою очередь позволяет удешевить конструкцию самой колонны, а небольшие размеры такого ребойлера позволяют упростить обвязку и фундамент.

Аналогично другим процессам, в которых имеет место разделение продуктов на фракции, Аппараты GreenBox™ и тут могут эффективно применяться в качестве холодильников УВ фракций фракционирующей колонны, успешно заменяя кожухотрубные аппараты охлаждения тяжёлой нафты и газойля.

Другим процессом, связанным с разложением тяжёлого нефтяного сырья является процесс коксования, используемый для получения прямогонного бензина и средних дистилляных фракций. Кроме того, одним из основных продуктов является углеродный остаток процесса – кокс, характеристики которого зависят от типа процесса коксования. Наиболее распространённым процессом коксования является замедленное коксование.

ЗАМЕДЛЕННОЕ КОКСОВАНИЕ

Процесс коксования является одним из тех процессов в нефтепереработке, в которых теплообменное оборудование Nexson Group SAS может не только увеличить эффективность отдельных позиций, но и оптимизировать всю схему теплообмена. В классическом варианте поток сырья полностью подогревается в печи, а отходящие потоки продуктов и циркуляционного орошения охлаждаются хладагентом. В этом случае для их охлаждения наиболее эффективным типом теплообменного аппарата является GreenBox™. Однако, схема может быть существенно оптимизирована благодаря применению спирально-пластинчатых теплообменников GreenSpiral™ . В этом случае, данные аппараты, спроектированные для работы с тяжёлыми средами, выступают для предварительного подогрева потока сырья за счёт рекуперации тепла отходящих с фракционирующей колонны потоков. Такой подход позволяет значительно сократить расходы на работу печи и сделать процесс гораздо более эффективным. Специальная конструкция аппаратов GreenSpiral™ с эффектом самоочистки гарантирует при этом бесперебойную работу всей схемы.

Важным процессом, в котором происходит переработка вакуумного остатка является процесс Висбрекинга с получением котельных топлив и снижения вязкости тяжелых нефтяных остатков.

ВИСБРЕКИНГ

В этом процессе важная роль предварительного нагрева потока сырья за счёт рекуперации тепла кубового продукта отводится спиральным теплообменникам GreenSpiral™.

Применение в 2006-м году спирально-пластинчатых теплообменников на этой ключевой позиции позволило вывести процесс Висбрекинга на новый технологический уровень и стало отправной точкой в развитии теплообменных аппаратов такого типа.

Обладая широкими каналами, компактными размерами и при правильно подобранной геометрии, обеспечивающей оптимальную скорость потоков сред, теплообменники GreenSpiral™ с успехом заменили несколько традиционных кожухо-трубных теплообменников, полностью решив проблему загрязнения теплообменного оборудования на этой, пожалуй, самой загрязняемой позиции во всей нефтепереработке.

Остальные позиции охлаждения промежуточных и продуктовых потоков, а также конденсации паров верха фракционирующей колонны, с наибольшей эффективностью закрываются пластинчатыми сварными теплообменниками GreenBox™. Возможность их применения на данных позициях обусловлена использованием в конструкции этих аппаратов рифлённых пластин, с помощью которых достигается высокая турбулентность потоков.

Последним процессом, связанным с переработкой тяжёлых нефтяных остатков, является процесс производства битума. Наиболее распространённым является способ продувки сырья (как правило, гудрона) воздухом при высоких температурах (220-270°С) в специальной окислительной колонне с получением окисленного битума. Схема процесса достаточно проста и содержит лишь стадию подогрева сырья / охлаждения продукта и стадию окисления.

ПОЛУЧЕНИЕ БИТУМА

Так как данный процесс имеет дело с тяжёлыми вязкими средами, то наиболее предпочтительным типом теплообменного оборудования являются теплообменники спирально-пластинчатой конструкции GreenSpiral™. На позициях, работающих с битумом такие аппараты обязательны, а вот для нагрева исходного сырья в индивидуальных случаях могут также использоваться теплообменники GreenBox™.

При запуске процесса поток сырья, как правило подогревается за счёт тепла горячего масла, используемого в качестве теплоносителя. На эту позицию в случае, если исходное сырьё не слишком вязкое, можно поставить пластинчатый теплообменник GreenBox™.

После выхода на режим, данный теплообменник может как остаться в схеме, так и быть из неё исключённым, а подогрев сырья частично или полностью будет осуществлён в рекуператоре за счёт тепла продуктового потока.

На позиции рекуператора необходимо использовать теплообменные теплообменники GreenSpiral™, которые обеспечивают высокую скорость потоков сред в каналах, тем самым реализуя эффект самоочистки. После рекуператора поток битума может сразу направляться в парк, либо при необходимости ещё доохлаждаться в дополнительном теплообменном аппарате хладагентом, в качестве которого обычно может использоваться термомасло. С понижением температуры битума будет расти и его вязкость, поэтому финальное охлаждение должно проводиться с помощью аппаратов GreenSpiral™, применение которых в этом процессе позволяет значительно снизить степень загрязнения и увеличить межсервисные интервалы для теплообменного оборудования по сравнению с традиционными кожухотрубными теплообменниками.

В отдельную группу процессов, направленных на перегруппировку углеводородных молекул с получением продуктов с необходимыми характеристиками можно выделить каталитический риформинг и изомеризацию. С точки зрения использования теплообменного оборудования Nexson Group SAS эти процессы также имеют схожее оформление.

КАТАЛИТИЧЕСКИЙ РИФОРМИНГ

В обоих процессах широко применяются пластинчатые теплообменники GreenBox™ при обвязке Стабилизационной / Фракционирующей колонны: в горизонтальном исполнении в качестве ребойлеров и флегмовых конденсаторов и в вертикальном исполнении в качестве рекуператоров тепла кубового продукта при подогреве входного в колонну потока и охлаждении циркуляционного орошения. Установка изомеризации в зависимости от типа получения продуктов может работать как деизобутанизатор, деизопентанизатор или деизогексанизатор.

Ещё одним способом получение высокооктанового бензина является процесс Алкилирования, в котором происходит объединение молекул олефинов, полученных в результате каталитического крекинга, с молекулами изопарафинов. Процесс протекает в присутствии высоко активного катализатора, как правило серной кислоты.

АЛКИЛИРОВАНИЕ

Наличие в процессе серной кислоты накладывает свои требования на материальное исполнение применяемых аппаратов. В частности, рекуператор сырьё/продукт из-за наличия в составе выходящего из реактора продуктового потока будет содержать примеси серной кислоты, концентрация которой может периодически значительно увеличиваться. Вследствие этого для изготовления теплопередающей поверхности возникает необходимость использования специального коррозионностойкого сплава Alloy C-276. Очевидным решением для данной позиции будет высокоэффективный компактный сварной теплообменник GreenBox™.

Благодаря эффективности пластинчатого теплообмена применение такой конструкции позволяет сильнее охлаждать поток сырья перед входом в реактор, что в свою очередь минимизирует побочные реакции. Кроме того, благодаря низкой металлоёмкости использование аппаратов GreenBoxTM позволяет снизить и капитальные затраты.

Колонны (деизопропанизатор и деизобутанизатор) имеют стандартную обвязку, содержащую позиции ребойлеров, флегмовых конденсаторов, рекуператоров и холодильников и на которых также предусматривается применение сварных теплообменников GreenBox™ аналогично способу описанному для установки Изомеризации.

Важным и широко используемым вспомогательным процессом в нефтепереработке является Гидроочистка. Она используется для удаления приблизительно 90% загрязняющих веществ, содержащихся в потоках углеводородных фракций, включая азот, серу, металлы, а также ненасыщенные углеводороды из жидких нефтяных фракций, таких как прямогонный бензин для улучшения их качества. Обычно, гидроочистка выполняется перед такими процессами, как каталитический реформинг и каталитический крекинг для удаления веществ, ядовитых для катализаторов.

ГИДРООЧИСТКА

С точки зрения теплообменного оборудования, аналогично процессу каталитического риформинга, схема как бы делится на две части – реакторная и фракционирующая. Теплообменные аппараты Nexson Group SAS с успехом применяются только для обвязки отпарной колонны, где по уже традиционной схеме используются сварные теплообменники GreenBox™ для охлаждения отходящих УВ фракций, в качестве конденсатора паров верха колонны и ребойлера.

Ещё одним вспомогательным процессом, повсеместно применяемым для удаления примесей сероводорода и углекислого газа из углеводородных потоков и кислого газа на самых разных установках нефтеперерабатывающего завода является аминовая очистка. В качестве поглотителей кислотных примесей используются растворы амина, такие как моноэтаноламин (МЭА), диэтаноламин (ДЭА) или метилдиэтаноламин (МДЭА).

АМИНОВАЯ ОЧИСТКА

Самой сложной позицией в этой схеме является рекуператор насыщенного и регенерированного амина, где горячий поток насыщенного амина, абсорбировавшего кислотные примеси, охлаждает поток регенерированного амина, идущего с отпарной колонны после регенерации.

Во избежание отложений абсорбированных веществ прямо на теплопередающей поверхности очень важным параметром становится турбулентность потоков в каналах аппарата. Необходимая турбулентность достигается в пластинчатом теплообменнике с пакетом гофрированных пластин GreenBox™ . В зависимости от содержания примесей в насыщенном амине аппарат может выполняться, как из нержавеющей стали 316L, так и из спец. стали SMO 254 для увеличения коррозионной стойкости.

Кроме того, сварные теплообменники GreenBox™ эффективно могут применяться в качестве доохладителя регенерированного амина перед его подачей на абсорбер, а также в горизонтальном исполнении в качестве ребойлера и флегмового конденсатора отпарной колонны.

На любом нефтеперерабатывающем заводе вырабатывается огромное количество кислых стоков, которые собираются со всего завода и содержат такие примеси, как сероводород, аммиак, органические (включая фенол) и неорганические (соли) соединения. Они могут включать солёную воду с установок обессоливания с высоким содержанием хлоридов, конденсаты с установок впрыска пара или сточные воды химических реакций различных процессов. Такие стоки необходимо подвергать специальной обработке, однако, перед тем, как отправить их на очистные сооружения нефтеперерабатывающего завода, из них необходимо удалить сероводород и аммиак. Это делается путём отпарки кислых стоков, когда вода вскипает в колонне, с выделением и удалением сероводорода и аммиака.

ОТПАРКА КИСЛЫХ СТОКОВ

В зависимости от наличия и концентрации коррозионных примесей в кислой воде всё оборудование установки, включая теплообменное, может требовать разное материальное исполнение – от обычной нержавеющей стали 316L, до сплавов Alloy C-276 и Incoloy и даже Титана.

Всё это гораздо экономически выгоднее реализовать со сварными теплообменниками GreenBox™ и спиральными теплообменниками GreenSpiral™, металлоёмкость которых в разы меньше, чем у традиционных кожухотрубных аппаратов.

В схеме отпарки существует четыре позиции, на которых могут быть применены теплообменные аппараты Nexson Group SAS. В первую очередь – это важная позиция рекуператора кислые стоки / отпаренная вода. Так как кислые стоки содержат множество растворённых примесей, то во избежание их осаждения на поверхности теплообмена поток среды должен иметь высокую турбулентность.

Достигается это путём применения пластинчатых сварных теплообменников GreenBox™ с гофрированным пакетом пластин. Доохлаждение отпаренной воды происходит в ещё одном вертикальном аппарате GreenBoxTM посредством охлаждения оборотной водой.

Наиболее оправдано использование горизонтального сварного теплообменника GreenBox™ в качестве ребойлера отпарной колонны. В качестве греющей среды, как правило используется водяной пар, что делает теплообменник крайне простым с конструктивной точки зрения (один ход по каждой из сторон), но при этом крайне эффективным, позволяющим обеспечить низкие потери давления, что крайне важно для термосифонного ребойлера.

Отдельно нужно отметить позицию флегмового конденсатора, на которые возможно применение специального спирального теплообменника GreenSpiral™ 2-го типа, присоединяемого прямо на верх отпарной колонны. Сверху из аппарата удаляются инерты, а поток флегмы стекает обратно в колонну. Таким образом финальное отделение вредных примесей сероводорода и аммиака происходит прямо в конденсаторе, что позволяет исключить дополнительную внешнюю секцию сепарации.

ЗАКЛЮЧЕНИЕ

Процессы теплообмена и их правильная организация играют одну из ключевых ролей в обеспечении работоспособности и энергоэффективности процессов нефтепереработки.

От правильности выбора конструкции и характеристик теплообменного оборудования будет в конечном счёте зависеть эффективность и рентабельность всего нефтеперерабатывающего производства.

Поэтому любая теплообменная позиция на заводе должна иметь оптимизированную конструкцию, подбор которой должен осуществляться исключительно профессионалами, понимающими тонкости процессов нефтепереработки и способными найти оптимальное решение под конкретную задачу заказчика.

Такими специалистами являются инженеры Nexson Group SAS, чей многолетний опыт и глубокие знания процессов позволяют сполна использовать все преимущества выпускаемого компанией теплообменного оборудования марок GreenSpiral™ и GreenBox™ .

Мы реализуем самые нестандартные и эффективные схемы теплообмена, и помогаем оптимизировать нефтеперерабатывающие производства самых требовательных заказчиков.